Ni電鋳金型を用いたマイクロインプリント技術

- ホーム

- 研究紹介

- マイクロ・ナノ構造創成技術

- Ni電鋳金型を用いたマイクロインプリント技術

- ダイヤモンドAFMプローブを用いた

ナノ計測一体型超微細加工システムの開発 - 微細パターニングを実現する

ダイレクトインプリントリソグラフィ技術 - Ni電鋳金型を用いたマイクロインプリント技術

- マイクロニードルアレイ工具を用いた

高品位・高能率マイクロ穴加工技術 - マイクロニードルアレイを用いた

マスクレス微細めっきパターン形成技術

Ni電鋳金型を用いたマイクロインプリント技術

熱ナノインプリント技術(マイクロホットエンボス加工とも呼ばれる)は,微細な凹凸パターンを形成した硬質な 「金型」(NiやSiO2などの微細凹凸パターン)をガラス転移温度以上に加熱した熱可塑性樹脂に 直接転写する極めて簡便なプロセスによって,マイクロ/ナノ構造体を創成できる優れた技術であり,数10nmオーダの 極めて微細なパターンも容易に作製できます.なかでも,マイクロメートルオーダの形状寸法を有する微細構造体を 安価に量産する製造技術としての適用が望まれています.例えば,MEMS分野の各種デバイス,マイクロチップ上で 高度な化学・生化学分析を行うマイクロ化学分析システム(Micro Total Analysis System,μTAS)用のマイクロ流路や マイクロリアクタ,マイクロレンズや導光板などの各種マイクロ光学素子などが対象となる製品です.

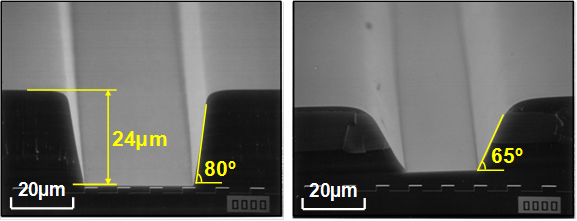

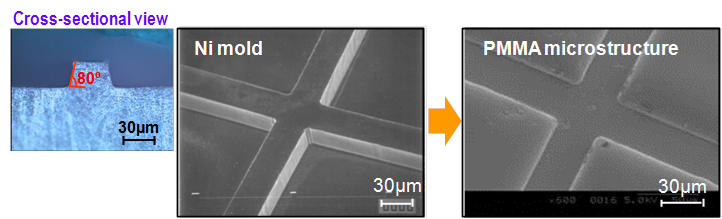

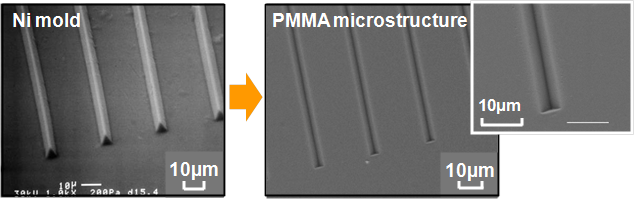

本研究室では,MEMS技術によって,マイクロメートルオーダの3次元形状を有するNi金型を安価に提供する技術の開発に 取り組んでいます.例えば,厚膜ポジ型フォトレジスト(PMER)を鋳型に用いることで,任意の側壁角度をもった テーパ形状のNi金型を簡便に作製する方法を提案しています.図1はNi金型の鋳型(マスタ)に用いる ポリマー微細構造体(PMER高さ24μm)の一例です.露光条件を最適化することで,側壁角度を65~85oの間で 任意に制御可能となりました.図2(左図)にレジスト鋳型へ電気めっきを行うことで作製したNi金型の一例を示します. マイクロ流路用のインプリント金型を想定して作製したものです.レジスト鋳型の凹形状に比べて,5%以内の寸法精度で Ni金型が作製されています.右図は,このNi金型を用いて熱可塑性樹脂(PMMA)へ熱インプリント (加熱温度120oC,荷重100N)を行ったときの結果です.Ni金型の形状に対する寸法誤差は10%以内であり, 樹脂材料への高精度な転写加工が実現されています.また,予め作製した金属製の補強枠へNi電鋳構造を一体形成することで, 短時間でインプリント用金型を作製する新しい技術も提案しています.図3(左図)にその一例を示します. Siの異方性ウエットエッチングによって形成したV溝形状を転写して作製したNi電鋳金型(補強枠一体型)です. 幅5.9μm,高さ4.2μm,頂角70.6o(Si の結晶方位によって決まる角度)の三角形断面をもつ 微細凸パターンが形成されています.この金型を加熱したPMMA樹脂へ押し当てることで, 寸法誤差2%以下での形状転写が行えました(右図).

図1 厚膜ポジ型フォトレジストの微細構造(側壁角度の制御)

図2 レジスト鋳型を用いて作製したNi電鋳金型(左図)と熱インプリントによって作製したPMMA転写構造(右図)

図3 補強枠一体形成Ni電鋳金型(左図)とPMMA転写構造(右図)

関連論文:

[1] 柴田 ほか,砥粒加工学会誌,54 (11), pp.644-647, 2010.

[2] 柴田 ,成形加工,21 (4), pp.178-182, 2009.

[3] 猿田 ほか,精密工学会春季大会学術講演会,東京,pp.739-740, 2009.

[4] T. Shibata et al., Microsyst. Technol., 14 (9-11), pp.1359-1365, 2008.

共同研究先:

茨城大学 久保田 俊夫 教授

株式会社MEPJ