マイクロニードルアレイ工具を用いた高品位・高能率マイクロ穴加工技術

- ホーム

- 研究紹介

- マイクロ・ナノ構造創成技術

- マイクロニードルアレイ工具を用いた高品位・高能率マイクロ穴加工技術

- ダイヤモンドAFMプローブを用いた

ナノ計測一体型超微細加工システムの開発 - 微細パターニングを実現する

ダイレクトインプリントリソグラフィ技術 - Ni電鋳金型を用いたマイクロインプリント技術

- マイクロニードルアレイ工具を用いた

高品位・高能率マイクロ穴加工技術 - マイクロニードルアレイを用いた

マスクレス微細めっきパターン形成技術

マイクロニードルアレイ工具を用いた高品位・高能率マイクロ穴加工技術

樹脂フィルムに微細な貫通穴を形成する従来技術としては,プレス加工(打抜き加工),切削加工(ドリル加工), レーザ加工などがあります.打抜き加工は1回の工程で多数の貫通穴を同時に形成できる生産性に優れた工法です. しかし,パンチ (上型)とダイ(下型)の高精度な位置合わせと両者の間隙(クリアランス)を数μm程度に管理する 必要があるため微細な穴加工への適用は困難です.ドリル加工は,位置決め精度に優れた加工法ではありますが, 高速切削時の加工熱による樹脂の溶解や加工穴に発生するバリが生産性や品質の低下を招きます.現状では,直径100μm以下の 貫通穴加工には,生産性の観点から,レーザ加工が用いられていますが,形成できる貫通穴の直径は実用レベルでは30μm程度 となっています.また,レーザ加工後の穴周辺にはスミア(樹脂の残渣)が発生し,化学薬品を用いた溶解除去工程が 別途必要となるため環境負荷の低減が望まれています.

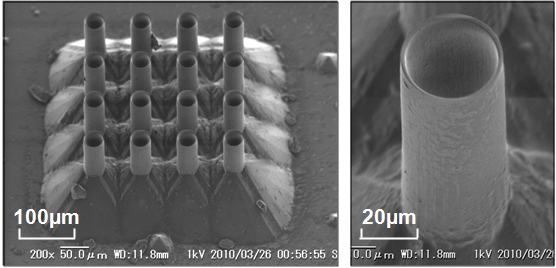

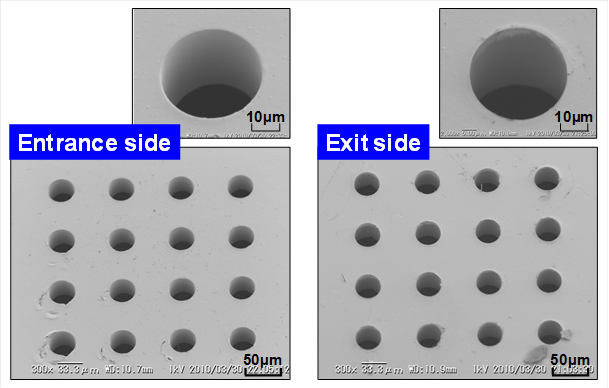

本研究室では,MEMS技術によって作製した中空構造を有する マイクロニードルアレイ工具を用いた熱インプリント応用技術によって,様々な樹脂フィルムに最小穴径10μm程度の 高品位・高精度なスルーホール(貫通穴)を極めて高能率に加工する新規なマイクロ穴加工技術の開発を行っています. 本提案技術は,特に,可撓性のポリイミドフィルムの両面に銅配線パターンを形成した2層構造のフレキシブル配線板(FPC)の 高精細化・高密度化に必要となる極微細なスルーホールの形成を可能とし,電子機器(携帯電話,薄型ディスプレイなど)の 軽量化・小型化・薄型化のためのキーテクノロジーとして期待できます.図1は外径35.5μm(内径33.2μm), 長さ97μmのSiO2製マイクロニードルアレイ工具(4×4アレイ,ピッチ80μm)の一例です. この工具をポリイミド(PI)フィルム(カプトン150EN-A,厚さ37.5μm)表面へ押し当てることで,穴加工 (温度350oC,荷重6N)を行いました.その結果を図2に示します.図のように,加工穴の入口側と出口側の いずれにも加工欠陥(バリなど)の発生が認められず,加工穴内壁の表面性状も極めて平滑となっています. さらに,加工穴径(平均値)は,入口側34.9μm(標準偏差0.4μm),出口側34.1μm(標準偏差0.5μm)であり, 両者の直径がほぼ等しく,加工穴の断面形状がほぼ垂直となっています.また,加工穴径のバラツキ(標準偏差)も 極めて小さく,高精度なスルーホールの形成が可能となりました.さらに,加工穴直径10μmレベルの微細穴加工も 実現できるこがわかりました.

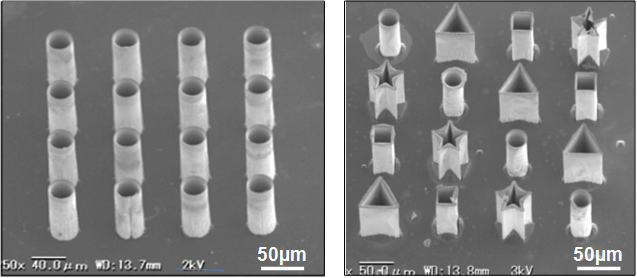

しかし,製造技術としての実用化を図るためには,脆性材料であるSiO2製 マイクロニードルアレイの利用は,工具としての耐久性に問題があります(主にニードル工具を引き抜く際に曲げが 作用すると折損する).このため,高強度・高靭性を有するNi製マイクロニードルアレイ工具の作製技術の開発と 加工メカニズムの解明を行うことで,最小穴径10μm程度の貫通穴を樹脂フィルム上に形成し得る量産技術としての確立を 目指しています.図3(左図)に位置選択的な無電解Niめっき技術によって作製したNi製マイクロニードルアレイ工具の一例を 示します.また,本作製プロセスの大きな利点として,フォトマスクのデザインを変更することで, ニードルの断面形状(正方形,三角形など様々な形状),サイズ(内径,外径,肉厚,長さ),ニードル間のピッチを任意に デザインすることが可能となります(右図).したがって,原理的には,異形断面をもつ微細な加工穴を形成することも 可能であり,新規な機能性樹脂フィルムを創成する独創的な基盤技術となり得ることが期待できます.

図1 中空構造を有するSiO2製マイクロニードルアレイ工具

図2 ポリイミドフィルムに形成した微細貫通穴(直径35μm)

図3 Ni製マイクロニードルアレイ工具(左図:円形断面,右図:異形断面)

関連論文:

[1] T. Shibata et al., Extended Abstract of MNE 2011 conference, Berlin, Germany, p.34., 2011.

[2] T. Shibata et al., Microelectron. Eng., 88 (8), pp.2121-2125, 2011.

[3] 柴田 ほか,砥粒加工学会誌,54 (11), pp.644-647, 2010.

共同研究先:

茨城大学 久保田 俊夫 教授

株式会社MEPJ

東レフィルム加工株式会社

協力企業:

メルテックス株式会社