微細パターニングを実現するダイレクトインプリントリソグラフィ技術

- ホーム

- 研究紹介

- マイクロ・ナノ構造創成技術

- 微細パターニングを実現するダイレクトインプリントリソグラフィ技術

- ダイヤモンドAFMプローブを用いた

ナノ計測一体型超微細加工システムの開発 - 微細パターニングを実現する

ダイレクトインプリントリソグラフィ技術 - Ni電鋳金型を用いたマイクロインプリント技術

- マイクロニードルアレイ工具を用いた

高品位・高能率マイクロ穴加工技術 - マイクロニードルアレイを用いた

マスクレス微細めっきパターン形成技術

微細パターニングを実現するダイレクトインプリントリソグラフィ技術

ナノテクノロジーを牽引する基盤技術の一つである微細加工技術において最も基本となる 紫外線/電子線リソグラフィは,装置が高価であり,かつプロセスが複雑となるため,製造にかかる時間とコストの改善が 大きな課題となっています.一方,ナノインプリントリソグラフィ(Nanoimprint Lithography,NIL)は, 微細な凹凸パターンを形成した「型」(金型,モールド,スタンパー,テンプレートなどと呼ばれる)を 樹脂材料などに直接転写する極めて簡便なプロセスによって,数10nm~数100nmオーダの微細パターンを容易に作製できる 優れたナノ構造創成技術です.このため,従来のリソグラフィ技術と比べて,製造コストの削減と製造時間の大幅な短縮が 実現できることから,次世代の半導体デバイス,高密度磁気記録媒体(パターンドメディア), 各種の光学素子(ホログラム素子や光導波路)などの製造技術として,その実用化が期待されています.

しかし,従来のリソグラフィ技術の代替として考えた場合には,レジスト膜を一様に塗布した基板上にモールドを 押し当てるため,モールド凸部の領域には薄いレジスト膜(残膜)が残り,ドライエッチングによって残膜を除去する後工程が 必要となります.このため,NIL本来の低コストかつ簡便さという特徴が失われています. 本研究室では,マクロメートルオーダのレジスト膜パターンを極めて簡便に形成する ダイレクトインプリントリソグラフィ(Direct polymer-transfer lithography,DPTL)技術を提案しています.

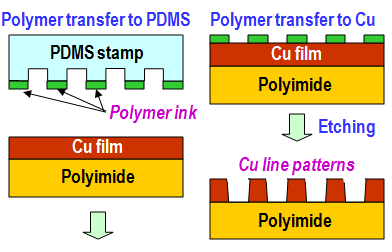

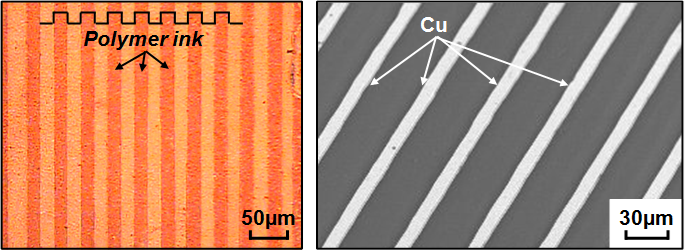

本DPTL技術(図1)は,シリコーン樹脂(PDMS)製の軟質なスタンプの凸部に,独自に開発した撥水性のフッ素系ポリマー (ポリマーインクと呼ぶ)を付着させ,対象とする基板表面に直接押し当てることで,微細パターンを転写する方法です. この方法では,残膜処理が不要となり,直ちに次工程のエッチング処理が行えるため, パターン転写に要する時間はわずか5sとなります.図2は,Cu箔表面に転写したポリマーインクのラインパターンと, それをマスクとしてCu箔を化学エッチングすることで作製したCuラインパターン(高さ3μm)の一例です. 平均線幅8.2μm(標準偏差0.4μm)の高精細・高精度なパターニングを実現しています.

このように,DPTL技術は, ポリマーインク組成とスタンプ構造の最適化によって,線幅10μm程度の微細パターンを凸版印刷的な極めて簡便な手法で 作製可能とする量産技術です.DPTL技術の応用の一つとして,半導体や機能素子を搭載する高密度配線基板の製造技術が 挙げられます.従来技術のフォトケミカルエッチングの加工限界(線幅30μm程度)を超えたパターンの微細化と, 製造工程の大幅な削減を同時に実現できる利点を有しており,環境低負荷型の低コスト量産技術として期待できます.

図1 ダイレクトインプリントリソグラフィ(DPTL)技術

図2 DPTL技術によってCu箔表面に転写したポリマーパターン(左図)と 形成したCuラインパターン(右図)

関連論文:

[1] T. Shibata et al., Microelectron. Eng., 87 (5-8), pp.843-847, 2010.

[2] 柴田 ほか,砥粒加工学会誌,54 (11), pp.644-647, 2010.

[3] 柴田 ,成形加工,21 (4), pp.178-182, 2009.

共同研究先:

茨城大学 久保田 俊夫 教授

株式会社MEPJ