マイクロニードルアレイを用いたマスクレス微細めっきパターン形成技術

- ホーム

- 研究紹介

- マイクロ・ナノ構造創成技術

- マイクロニードルアレイを用いたマスクレス微細めっきパターン形成技術

- ダイヤモンドAFMプローブを用いた

ナノ計測一体型超微細加工システムの開発 - 微細パターニングを実現する

ダイレクトインプリントリソグラフィ技術 - Ni電鋳金型を用いたマイクロインプリント技術

- マイクロニードルアレイ工具を用いた

高品位・高能率マイクロ穴加工技術 - マイクロニードルアレイを用いた

マスクレス微細めっきパターン形成技術

マイクロニードルアレイを用いたマスクレス微細めっきパターン形成技術

MEMSデバイスの構造・機能材料には,半導体製造技術を利用していることからSiを中心とした無機材料が 主に用いられています.このため,金属材料の3次元微小構造体の創成や曲面へのパターニングが可能となれば, MEMSデバイスの多様性が大いに広がることになります.本研究室では,MEMS技術によって作製した極微小な 中空構造を有する酸化シリコン(SiO2)製マイクロニードルアレイを用いることによって, 平面基板上でのパターン形成に限らず,自由曲面へのパターニングも可能となる新規なマスクレス微細パターニング技術の 開発を行っています.

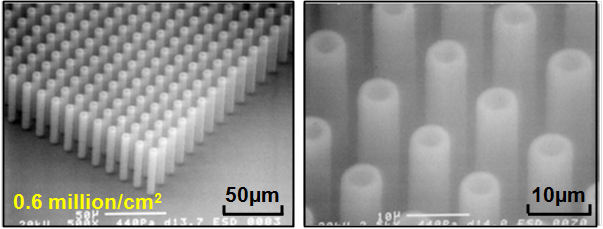

図1に作製したマイクロニードルアレイの一例を示します.外径5.6μm,内径3.2μm,長さ50μmの マイクロニードルがピッチ13μmで規則正しく配列されており,わずか1cm角の領域に60万本のニードルが 一括形成プロセスによって作製されています.図2は単一のマイクロニードル(内径7.1μm,外径8.8μm,突出し長23.0μm, 全長70.5μm)を用いてNiめっきを行った結果です.めっき液にはスルファミン酸ニッケルを用い,シリンジポンプによって めっき液の吐出量を制御し,基板(陰極:Pt/Ti/ガラス基板)表面にめっき液を接触させた後,通電することで Niを析出させています.電流密度17mA/cm2,めっき時間287sとすることで,平均直径191μm,高さ6.4μmの Niの円形パターンを形成することができました(左図).

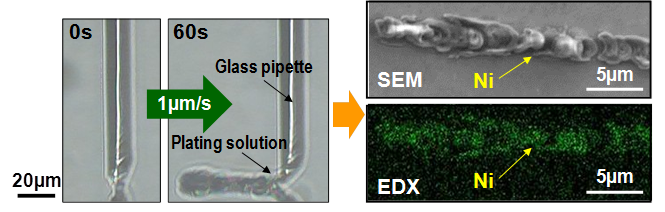

また,ニードルを走査(走査速度:14μm/s, 電流密度:14~53mA/cm2)することで,『TUT』(Toyohashi University of Technologyの頭文字)という 文字パターンの形成を行えることも確認しました(右図).しかし,形成されたNiパターンの寸法は使用したニードルの 外径(8.8μm)に比べて十数倍と大きくなっており,シリンジポンプを用いた送液方法では,極微量のめっき液の吐出状態を 制御できないことがわかりました.そこで,静電引力を用いて極微量のめっき液を制御性よく吐出する方法を検討しています. 図3に示すように,めっき液の基板との接触状態が大幅に改善されたことで,平均線幅2.1μm,平均高さ0.2μm,長さ85μmの 連続的なラインパターンを形成することができました.しかし,ライン長手方向の高さが周期的に変化しており, 高精度なめっきパターン形成のための条件の最適化を行っています.

図1 中空構造を有するSiO2マイクロニードルアレイ

図2 形成したNiめっきパターン(ポンプ送液方法)

図3 形成したNiラインパターン(静電引力によるめっき液の吐出制御技術)

関連論文:

[1] R. Oka et al., Abstract of APCOT 2010 conference, Perth, Australia, p.225, 2010.

[2] 柴田 ほか,砥粒加工学会誌,54 (11), pp.644-647, 2010.

共同研究先:

茨城大学 久保田 俊夫 教授

株式会社MEPJ